Was sind feuerfeste Materialien?

Zunächst eine kurze Definition: Feuerfeste Werkstoffe sind Materialien, die extrem hohen Temperaturen (typischerweise > 1000 °C) und rauen Bedingungen (Abrieb, chemischer Korrosion, Temperaturschock) standhalten, ohne zu schmelzen oder sich zu zersetzen. Sie werden zur Auskleidung von Öfen, Brennöfen, Verbrennungsanlagen, Reaktoren und anderen Hochtemperatur-Verarbeitungsanlagen verwendet.

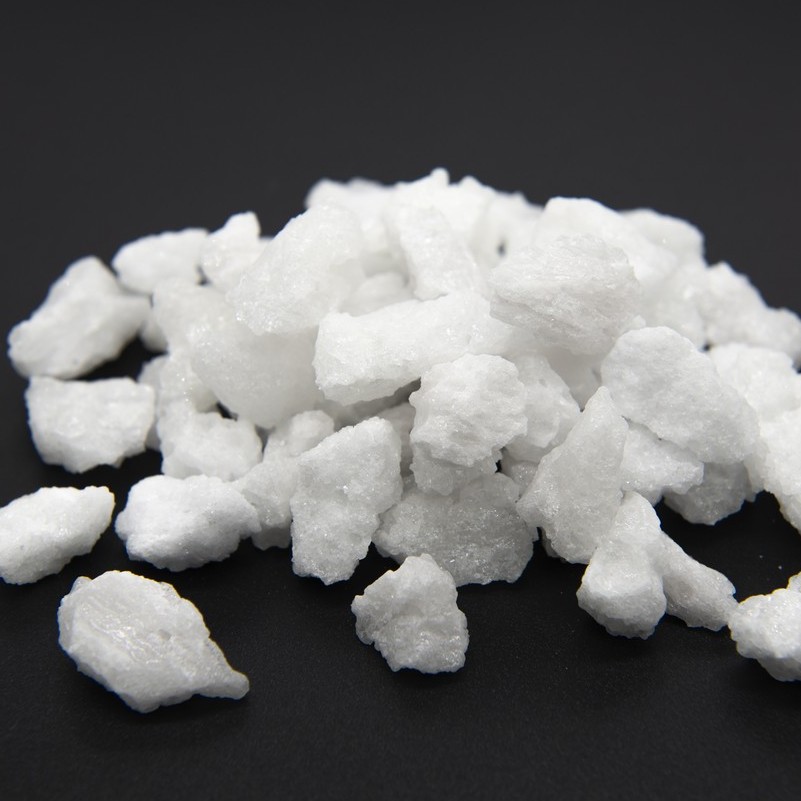

Warum weißes Schmelztonerde ein ausgezeichnetes feuerfestes Material ist

Weißes Schmelztonerde ist nicht nur ein feuerfestes Material, sondern gilt oft als Hochleistungs- oder Premium-Wahl für kritische Anwendungen. Die Gründe dafür liegen in seiner chemischen Zusammensetzung und seinem Herstellungsverfahren.

1. Extrem hohe Reinheit und chemische Inertheit

-

Hoher Al₂O₃-Gehalt: WFA enthält typischerweise >99 % Aluminiumoxid (Al₂O₃) . Dies ist seine wichtigste Eigenschaft für feuerfeste Materialien.

-

Nahezu neutrales Verhalten: Aluminiumoxid ist chemisch stabil und verhält sich wie ein amphoteres Oxid, ist aber in hochreiner Form (innerhalb gewisser Grenzen) sehr beständig gegen den Angriff sowohl saurer als auch basischer Schlacken, was es vielseitig einsetzbar macht.

-

Geringe Verunreinigungen: Verunreinigungen wie SiO₂, Fe₂O₃ und Na₂O sind nur in sehr geringen Mengen (oft <0,5 %) vorhanden. Diese Verunreinigungen bilden niedrigschmelzende Phasen (z. B. glasartige Phasen). Ihr Fehlen in WFA bedeutet:

-

Höhere Hitzebeständigkeit: Das feuerfeste Material behält seine strukturelle Integrität auch bei höheren Temperaturen.

-

Bessere Kriechfestigkeit: Es ist widerstandsfähiger gegen langsame Verformung unter Last bei hohen Temperaturen.

-

Reduzierte Korrosion: Weniger reaktive Stellen, an denen Schlacken, geschmolzene Metalle und Gase angreifen können.

-

2. Sehr hoher Schmelzpunkt

-

Der Schmelzpunkt von reinem Aluminiumoxid liegt bei 2050 °C (3722 °F) . WFA ist nahezu rein und hat daher einen Schmelzpunkt, der sehr nahe daran liegt. Dies führt zu einem sehr hohen pyrometrischen Kegeläquivalent (PCE) – einem Maß für seine Feuerfestigkeit –, wodurch es auch in extremen Temperaturumgebungen eingesetzt werden kann.

3. Hervorragende mechanische Eigenschaften bei hohen Temperaturen

-

Hohe Heißbiegefestigkeit (Bruchmodul): Feuerfeste Werkstoffe auf WFA-Basis behalten ihre Festigkeit auch im glühenden Zustand. Dies ist entscheidend für die Beständigkeit gegenüber mechanischer Beanspruchung, Lasten und abrasiven Bedingungen im Ofeninneren.

-

Hervorragende Abriebfestigkeit: Wie bei Beschichtungen macht es seine Mohs-Härte von 9 ideal für Bereiche, die mechanischem Verschleiß ausgesetzt sind, wie z. B. Ofenwagendächer, Brennerblöcke und Bereiche, in denen sich das Einsatzmaterial ständig bewegt.

4. Gute Volumenstabilität (Schrumpfung beim Wiederbrennen)

-

Da WFA bereits ein geschmolzenes Produkt ist, hat es während der Herstellung den stärksten Phasenübergang und die größte Schrumpfung erfahren. Bei Verwendung als Zuschlagstoff in Formsteinen (Ziegeln) oder monolithischen Betonen (Gießmassen) trägt es zu einer ausgezeichneten Dimensionsstabilität beim ersten Erhitzen bei und minimiert so das Risiko von Rissen während der Trocknung einer neuen Auskleidung.

Gängige Formen und Anwendungen von WFA in feuerfesten Materialien

WFA wird selten allein verwendet. Es ist ein wichtiger Bestandteil oder ein „Aggregat“ innerhalb einer feuerfesten Matrix.

1. Geformte Feuerfestmaterialien (Steine und Formen)

-

WFA wird in spezifische Korngrößen (grob, mittel, fein) sortiert und mit anderen hochreinen Materialien oder keramischen Bindemitteln verbunden, um zu Ziegeln gepresst zu werden.

-

Anwendungsgebiete: Auskleidung von Hochtemperaturöfen (z. B. Tunnelöfen, Shuttle-Öfen), Stahlgießpfannen, Übergangszonen in Zementöfen und kritische Bereiche in chemischen Prozessreaktoren.

2. Monolithische Feuerfestmaterialien (ungeformt)

Dies ist das größte und am schnellsten wachsende Anwendungsgebiet.

-

Gießmassen: WFA-Zuschlagstoffe werden mit Calciumaluminatzement und feinen Pulvern vermischt. Nach Zugabe von Wasser kann die Masse gegossen, gepumpt oder verdichtet werden, um eine nahtlose Auskleidung zu bilden.

-

Spritzmassen: Ähnlich wie Gießmassen, aber so konzipiert, dass sie zur schnellen Reparatur oder Installation auf eine Oberfläche gespritzt (mit einer Spritzpistole aufgetragen) werden können.

-

Stampfmischungen: Eine trockenere Mischung, die für bestimmte Anwendungen eingestochen wird.

-

Anwendungsgebiete: Komplexe Ofenauskleidungen, Pfannenauskleidungen, Brennerblöcke, Zyklone und alle Bereiche, in denen eine fugenlose, individuell geformte Auskleidung erforderlich ist.

3. Spezialprodukte

-

Feinguss-Formen: Die hohe Feuerfestigkeit und Reinheit des WFA-Mehls (Feinpulver) machen es zu einem ausgezeichneten Stuck- und Stützmaterial für die Herstellung von Keramikformen zum Gießen von Superlegierungs-Turbinenschaufeln und anderen Präzisionsmetallteilen.

-

Ofenmöbel: Pfosten, Stützen und Platten aus WFA können aufgrund ihrer Festigkeit und Widerstandsfähigkeit gegen Durchhängen (Kriechen) zur Unterstützung von Keramikwaren während des Brennvorgangs bei sehr hohen Temperaturen verwendet werden.

Vergleich mit braunem Schmelzaluminiumoxid (BFA) in feuerfesten Materialien

| Eigentum | Weißes Schmelzaluminiumoxid (WFA) | Braunes Schmelzaluminiumoxid (BFA) |

|---|---|---|

| Al₂O₃-Gehalt | >99% | ~95-97% |

| Verunreinigungen | Sehr niedrig (Na₂O usw.) | Höher (SiO₂, TiO₂, Fe₂O₃) |

| Feuerfest | Höher (näher an 2050°C) | Etwas niedriger |

| Hochtemperaturfestigkeit/Kriechverhalten | Vorgesetzter | Gut, aber nicht so gut wie WFA. |

| Kosten | Höher | Wirtschaftlicher |

| Typische Verwendung | Kritische Hochtemperaturanwendungen, bei denen Reinheit und Leistung von größter Bedeutung sind. |